野立て看板の仕上げ素材の変遷 ― 手描きからインクジェットまで

はじめに

道路沿いや田畑の脇に立っている、いわゆる「野立て看板」。普段何気なく目にしていると思いますが、その仕上げ方法はここ数十年で大きく変わってきました。今回は、看板の表面がどうやって作られているのか、その変遷を振り返ってみたいと思います。

職人が筆で描いていた時代

かつて看板の仕上げといえば、職人が塗料で一枚一枚描き上げるのが当たり前でした。

まず投影機で板面に下書きを映し出し、輪郭を取ります。そこから色別に塗り分けていくわけですが、隣り合う色が重なる部分は先に塗った色が乾くまで待たなければなりません。一枚の看板を仕上げるのに、何日もかかることも珍しくありませんでした。

文字のバランスや色の均一さは職人の腕次第。熟練した技術が必要な、まさに手仕事の世界です。当社でもコストの問題もあり、塗料を中心とした看板製作が、2000年代前半になっても行われていました。

現在でも鉄骨塗装用に塗料は使っています

カッティングシートの登場

やがて、色付きの粘着シートを文字や図形の形に切り出して貼り付ける「カッティングシート」の手法が主流になっていきます。

塗装と比べて仕上がりが均一で、色の発色も安定している。乾燥を待つ必要もないため、作業時間は大幅に短縮されました。ただし、当時はまだコストが高く、すべての看板に使えるわけではありませんでした。

もうひとつの問題は、シートのカットです。現在のように大きな柄まで切れるカッティングマシンは高価で、地方の看板屋が簡単に導入できるものではありませんでした。大きな文字やロゴは、トレース紙にデザインを写し取り、カッターナイフで一枚一枚手切りしていたのが実情です。細かい作業を何時間も続ける、根気のいる仕事でした。

カッティングシートになって職人仕事の内容も変化しました

ソフトウェアとマシンの進化

転機になったのは、Adobe Illustratorをはじめとするデザインソフトとその周辺ツールの発展、そしてカッティングマシン本体の価格低下です。

パソコン上でデザインを作成し、そのデータをそのままカッティングマシンに送って自動でシートを切り出す。この一連の流れが、地方の看板屋でも現実的なコストで導入できるようになりました。

これによって、職人の仕事は「塗る」から「貼る」へと大きく変わります。デザインの自由度は上がり、作業時間は短くなり、短納期の仕事にも対応できるようになりました。看板業界にとって、デジタル化の恩恵を最も実感した時期だったかもしれません。

当社でも、2000年代半ば以降、これらの方法が主流になり、看板制作の現場が一気に変わりました。

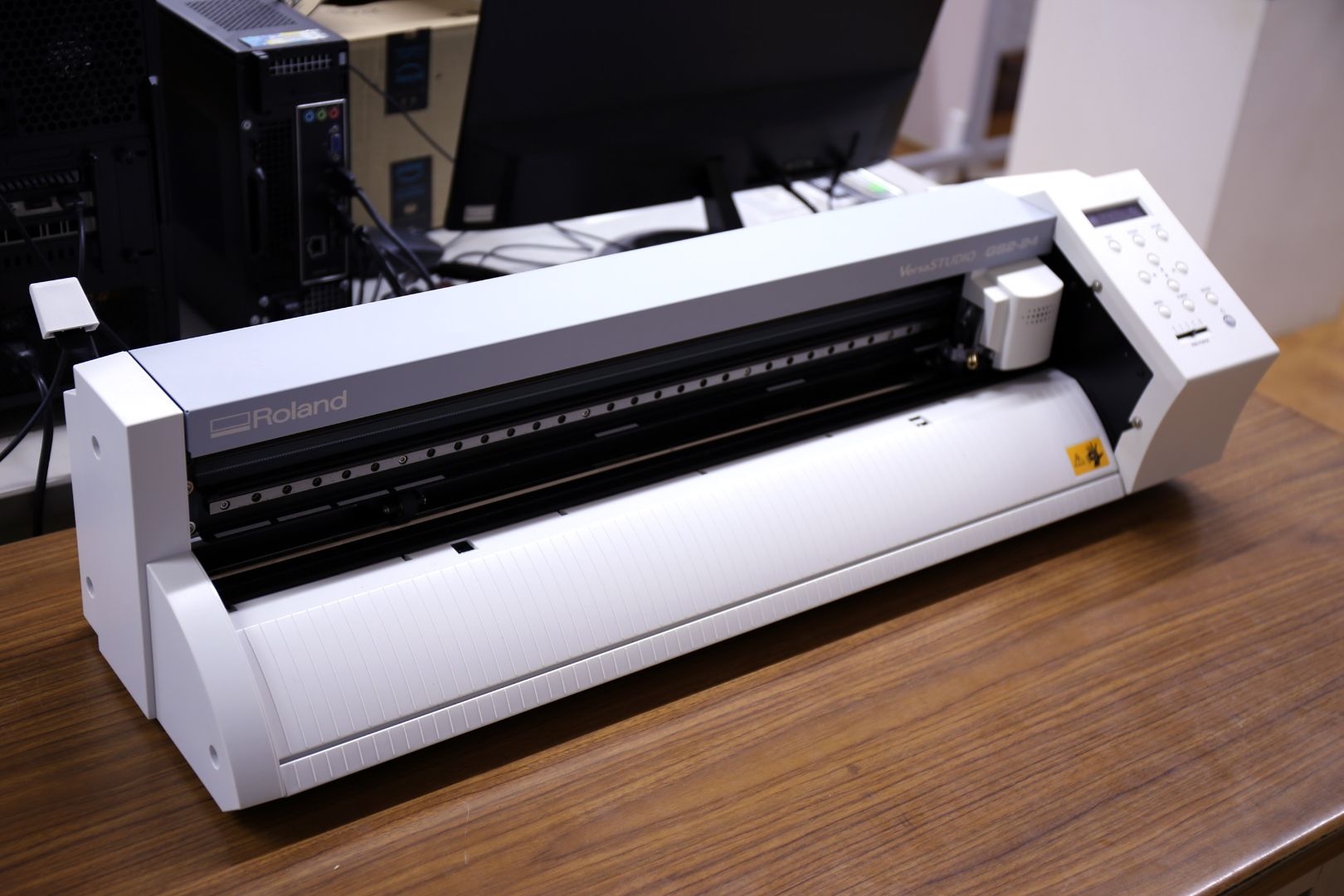

弊社では小回りのきく小型カッティングマシンを主に使用しています

インクジェット出力シートの時代へ

さらに時代が進むと、写真やフルカラーのイラストを看板に使いたいというニーズが増えてきます。カッティングシートは単色の切り文字や図形には強いものの、写真のようなグラデーションや複雑な色表現には向いていません。

そこで登場したのが、大判インクジェットプリンタで専用シートに直接印刷する方法です。写真もイラストもロゴも、デザインデータをそのまま出力できる。仕上がりのインパクトは、カッティングシートとは比べものになりません。

プリンタやインクの品質は年々向上しています。耐候性インクやUVカットラミネートの組み合わせにより、屋外でも数年単位で色褪せを抑えられるようになりました。以前のインクジェット出力と比べれば、耐久性は格段に上がっています。

写真なども自由に使えるインクジェット出力シート

デザインの自由度 VS 耐候性

ただし、カッティングシートと比較すると、インクジェット出力シートの耐久性にはまだ差があるのが正直なところです。

カッティングシートは素材そのものに色がついているため、紫外線による退色に強い。一方、インクジェット出力は表面に印刷されたインクをラミネートで保護する構造なので、環境条件によってはラミネートの劣化やインクの退色が先に進むことがあります。

設置場所の日当たり、看板の向き、地域の気候など、条件によって最適な仕上げ方法は変わります。当社では、看板のデザインや、想定される広告掲出期間により、最適な方法での仕上げ方法をご提案しております。このあたりの素材選びや耐候性の話は、また別のコラムで詳しく書いてみたいと思います。

おわりに

手描き塗装からカッティングシート、そしてインクジェット出力へ。看板の仕上げ方法は、時代とともに大きく変わってきました。どの手法にもそれぞれの強みと限界があり、現場ではそれらを使い分けながら、お客様の要望に応えています。

普段目にしている看板の裏側に、こうした技術の積み重ねがあることを知っていただけたら嬉しいです。